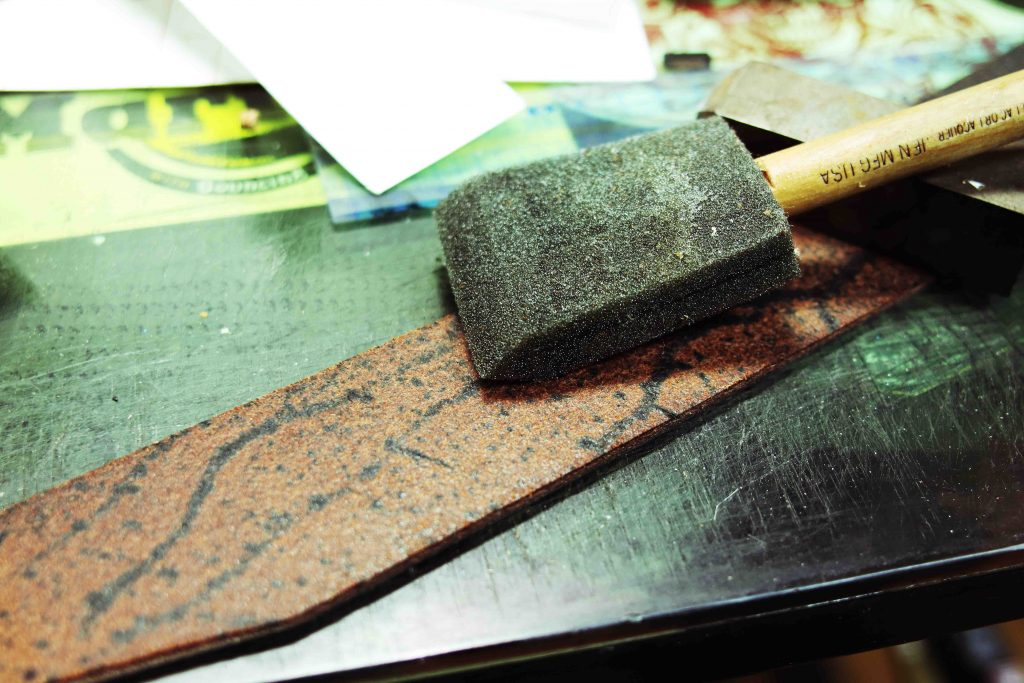

ヤスリがけは非常に重要な作業の一つです

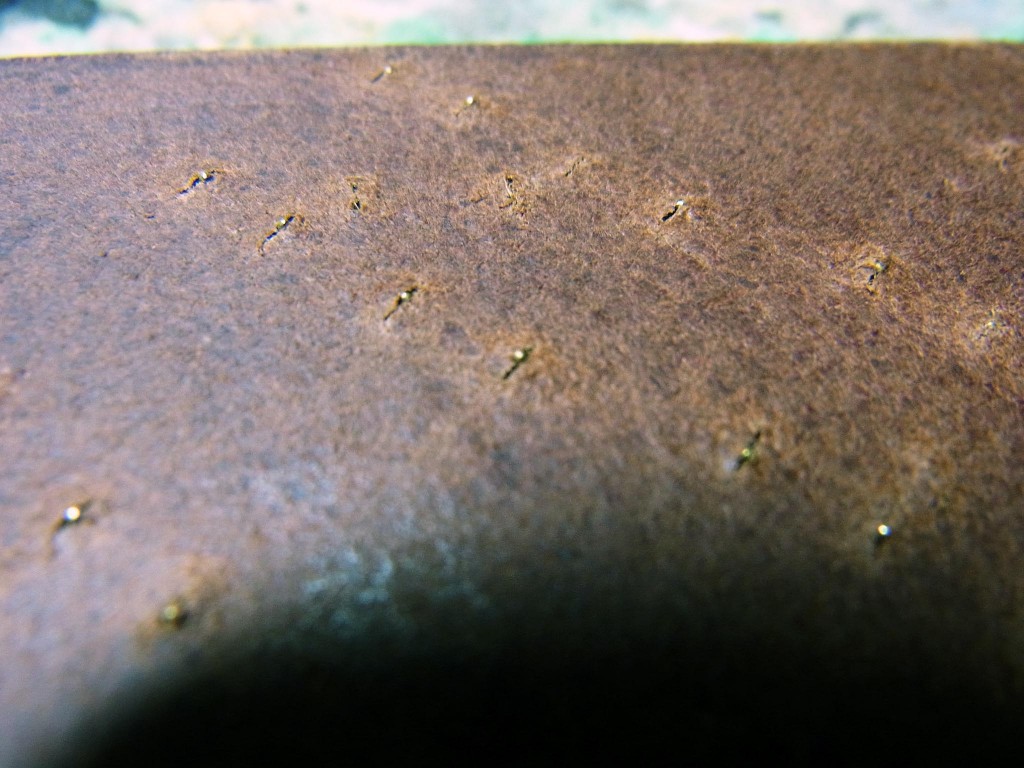

ただヤスリをかけることで表面の繊維の結合はボロボロと壊れていきます

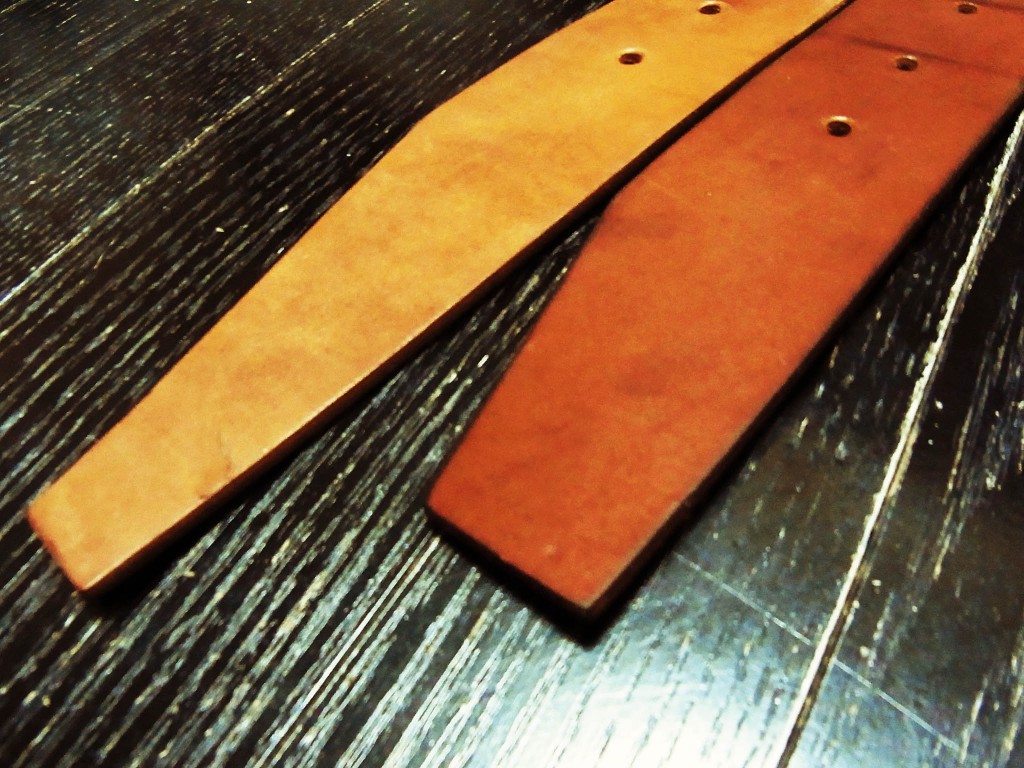

ヤスリがけをしないという考えも間違いではありません

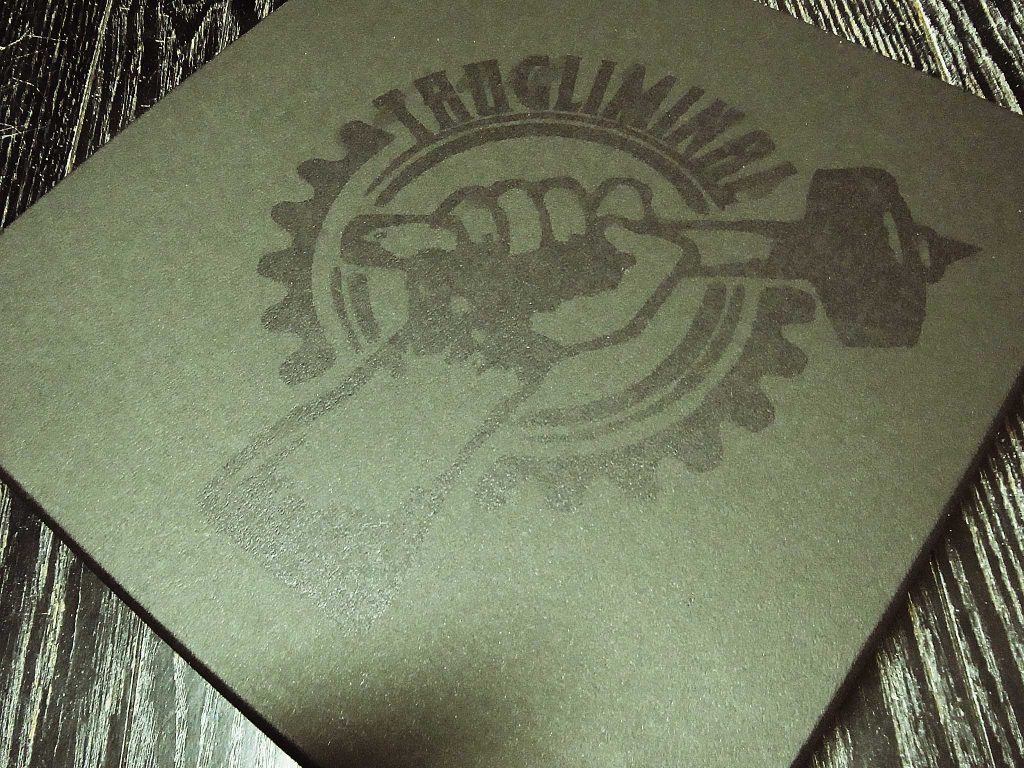

ただ別の目線でとらえれば、繊維の結合を荒らしたところに根元から次の工程であるコバ剤(断面を仕上げるときに使う調合した薬剤)を染み込ませて根元から綺麗に撫で付けれるという利点も存在すると思っています

整髪料を表面だけにつけるよりも根元からつけたほうが撫で付けるのには好都合だということと同意です

他にも様々な理屈はありますが、何事も加減が大切です

かけすぎない良い塩梅を見極められるかが次の工程の良し悪しを決めます