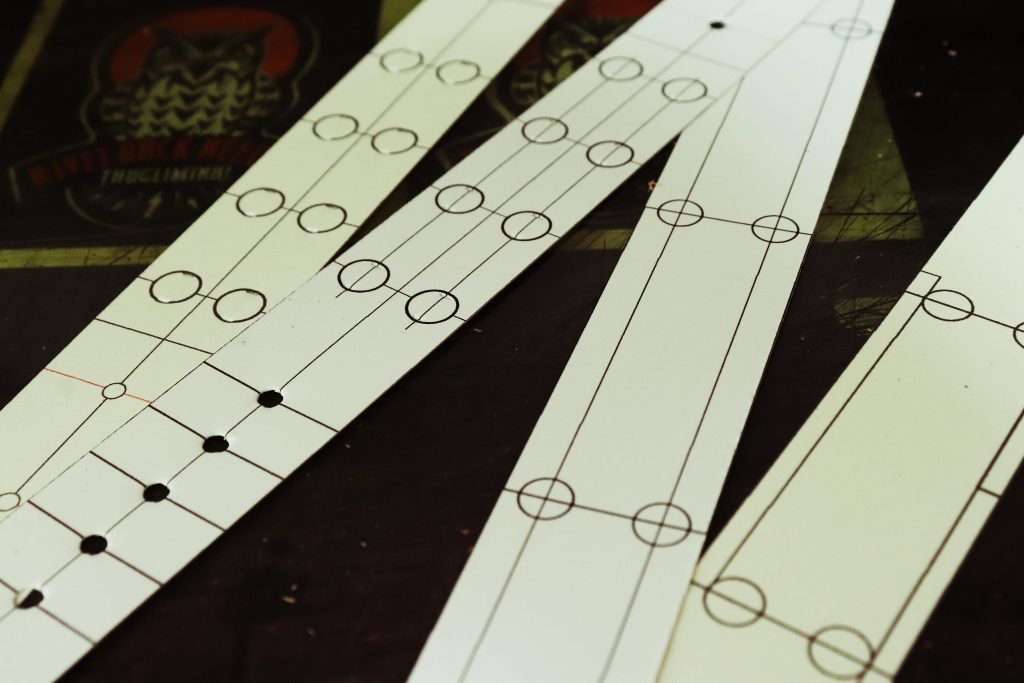

まずはベルトとしての基盤 プレーンベルトの仕立てが非常に重要なのと同様に、鋲打ちに際して最も重要かつ基盤がこの型紙です

鋲の幅、・間隔や全長からベルトホールの位置まで修正しながら製作します

この後に革のサンプル製作に進みますが、そこでもまたなんだかんだと修正して、型紙を作り直したりと・・この部分は3歩進んで2歩下がる的な工程です

ベルトもリストバンドもそうですが、人と人が接する距離感で他人から見えるシルエットイメージが最も焦点を合わせたい部分です

追記 今期のユニフォームの受注終了しました いつも見てくださる方本当にありがとうございます

言ってしまえば物の売り買いの場ですが、それでも少しでも繋がりが見えるような気持ちがして励みになります

製作のほうに移りますので、もう少々お待ちください